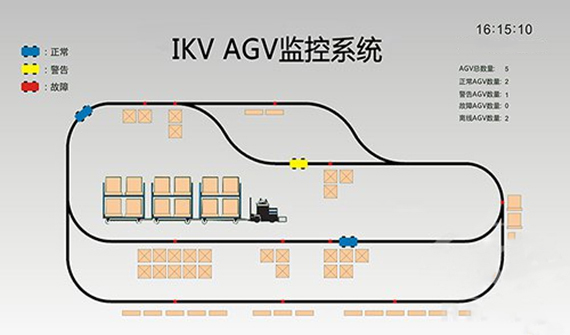

AGV小車管控系統(tǒng)

AGV(自動(dòng)導(dǎo)引車)管控系統(tǒng)是智能制造中實(shí)現(xiàn)物流自動(dòng)化與生產(chǎn)協(xié)同的核心模塊,通過與MES(制造執(zhí)行系統(tǒng))、WMS(倉儲(chǔ)管理系統(tǒng))等集成,完成物料搬運(yùn)、路徑規(guī)劃、任務(wù)調(diào)度等全流程管控。其系統(tǒng)組成、技術(shù)架構(gòu)及核心優(yōu)勢(shì)的整合分析如下:

一、系統(tǒng)組成與功能 ?

調(diào)度中心(MES/WMS協(xié)同)?

MES系統(tǒng)根據(jù)生產(chǎn)計(jì)劃生成物料搬運(yùn)需求,動(dòng)態(tài)下發(fā)任務(wù)至AGV調(diào)度系統(tǒng),實(shí)現(xiàn)“生產(chǎn)缺料-AGV補(bǔ)料”閉環(huán)?。

WMS與AGV聯(lián)動(dòng)優(yōu)化庫位分配,通過掃碼/RFID識(shí)別物料位置,支持動(dòng)態(tài)貨位調(diào)整與柔性倉儲(chǔ)管理?。

?2. 導(dǎo)航與定位系統(tǒng)?

采用激光導(dǎo)航(自然輪廓建模)、磁條導(dǎo)航或視覺SLAM技術(shù),結(jié)合編碼器與IMU傳感器實(shí)現(xiàn)厘米級(jí)定位?。

實(shí)時(shí)避障算法(如激光雷達(dá)+超聲波)保障人機(jī)混場作業(yè)安全?。 ?

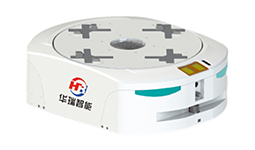

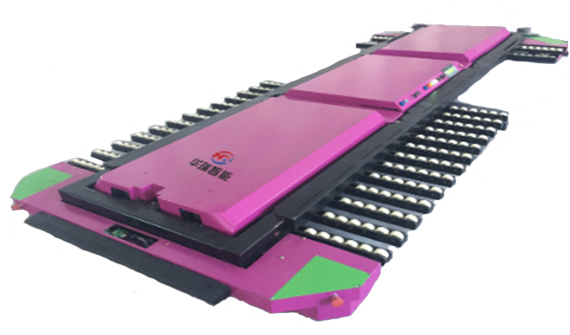

3. 運(yùn)動(dòng)控制與執(zhí)行層?

支持差速輪、舵輪、麥克納姆輪等多種運(yùn)動(dòng)模型,通過PLC或工控機(jī)實(shí)現(xiàn)精準(zhǔn)轉(zhuǎn)向與速度控制?。

擴(kuò)展功能模塊(如頂升、滾筒、叉車)適配不同搬運(yùn)場景?。

二、技術(shù)架構(gòu)特點(diǎn)

1?. 通信協(xié)議與數(shù)據(jù)集成?

MES通過MQTT/OPC UA協(xié)議與AGV調(diào)度系統(tǒng)交互,實(shí)時(shí)傳輸任務(wù)指令與設(shè)備狀態(tài)?。

邊緣計(jì)算節(jié)點(diǎn)預(yù)處理AGV傳感器數(shù)據(jù),減少云端負(fù)載并提升響應(yīng)速度?。

2?. 動(dòng)態(tài)路徑規(guī)劃算法?

基于蟻群算法、A*算法等優(yōu)化全局路徑,結(jié)合實(shí)時(shí)交通管制(如擁堵區(qū)域避讓)調(diào)整局部路線?。

數(shù)字孿生模型模擬AGV運(yùn)行狀態(tài),預(yù)判潛在沖突并優(yōu)化任務(wù)隊(duì)列?。

三、典型應(yīng)用場景 ?

倉儲(chǔ)物流?:AGV實(shí)現(xiàn)“貨到人”揀選,通過WMS指令自動(dòng)完成入庫、出庫及移庫任務(wù),降低人工耗時(shí)30%+?。 ?

生產(chǎn)車間?:MES觸發(fā)AGV補(bǔ)料指令,將原料/半成品精準(zhǔn)配送至工位,減少生產(chǎn)線停機(jī)等待?。 ?

柔性制造?:支持多車型混線調(diào)度,快速適配工藝變更與小批量訂單需求?。

四、核心優(yōu)勢(shì)

效率提升?:AGV任務(wù)響應(yīng)速度達(dá)毫秒級(jí),物流搬運(yùn)效率提高40%-60%?。 ?

成本優(yōu)化?:減少人工搬運(yùn)成本50%以上,同時(shí)降低物料錯(cuò)配率?。

安全可控?:多層防護(hù)(急停按鈕、防撞條、電子圍欄)保障人機(jī)協(xié)同安全性?。 ?

管理升級(jí)?:全流程數(shù)據(jù)可視化(如任務(wù)完成率、設(shè)備利用率)支持決策優(yōu)化?。

掃一掃添加微信

掃一掃添加微信